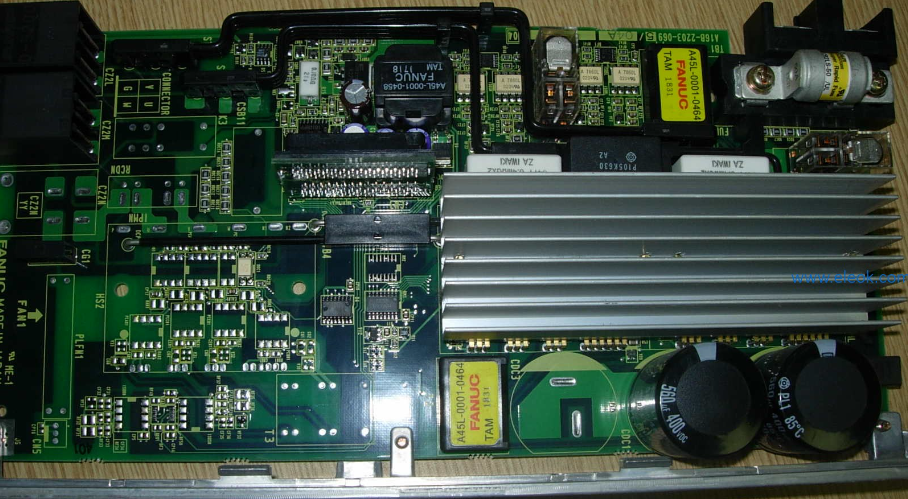

发那科(FANUC)伺服驱动器过载故障维修帮你解忧:4月19日收到一位来自山东的客户来电称遇到了发那科(FANUC)伺服驱动器过载故障,在我们公司高效的处理后客户也是十分满意。

发那科(FANUC)伺服驱动器作为工业自动化领域的核心组件,其稳定运行直接关系到生产线的效率与产品质量。过载故障是伺服驱动器最常见的故障之一,可能导致设备停机、生产延误甚至设备损坏。

过载故障在发那科伺服系统中通常表现为以下几种形式:

瞬时过载:短时间内负载突然增加导致的保护动作

持续过载:长时间运行在接近或超过额定负载条件下

周期性过载:在特定运动阶段反复出现的过载现象

根据故障严重程度和持续时间,过载可能导致不同的报警代码显示,如SV0410(停止时误差过大)、SV0411(移动时误差过大)等。理解这些报警代码的含义是快速诊断故障的第一步。

过载故障的常见原因分析

发那科伺服驱动器出现过载故障往往由多重因素交织导致,深入理解这些原因对于快速定位和解决问题至关重要。根据维修实践和案例分析,我们可以将过载故障的原因归纳为以下几大类:

机械负载异常

机械系统问题是最常见的过载诱因。当机械系统受到过大阻力或负载突然增加时,如切削力过大、工件卡死、导轨润滑不良等,会直接导致伺服电机承受超过其额定扭矩的负载。特别是在重力轴应用中,如果抱闸系统未能正常释放,电机将需要额外扭矩来克服静摩擦力,极易引发过载报警。机械传动部件的磨损、联轴器松动或破裂、轴承损坏等也会增加运动阻力,导致驱动器需要输出更大电流来维持运动。

电气系统问题

电源质量问题对伺服系统稳定性有重大影响。电压波动、谐波干扰、缺相等电源问题可能导致驱动器工作异常,间接引发过载故障。此外,动力线或反馈线的接触不良、绝缘破损等问题也会导致电流异常。驱动器内部元件老化,特别是电容容量下降、光耦性能劣化、功率模块(如IPM)损坏等,都可能改变驱动器的输出特性,使其更容易触发过载保护。

参数设置不当

伺服参数配置错误是另一类常见原因。伺服驱动器需要根据电机的具体参数进行精确配置,如额定电流、额定扭矩、速度环/位置环增益等。若这些参数设置不准确或与实际电机不匹配,可能导致驱动器误判为过载。特别是在设备改造或部件更换后,如果未相应调整参数,极易出现过载问题。加减速时间设置过短也会导致瞬时电流需求过大,触发过载保护。

反馈系统故障

编码器或光栅尺问题会直接影响系统的控制精度。编码器损坏、信号干扰或连接不良可能导致驱动器接收到错误的位置或速度信息,从而误判负载状况并输出不恰当的电流。在全闭环系统中,光栅尺污染或反馈信号异常会导致位置环振荡,表现为周期性过载现象。

过载故障的诊断方法与步骤

准确诊断发那科伺服驱动器过载故障需要系统性的方法和严谨的步骤。根据故障现象和报警信息,采用合理的诊断流程可以快速定位问题根源,避免不必要的部件更换和停机时间延长。以下是经过实践验证的诊断方法论:

报警代码分析与初步判断

解读报警信息是故障诊断的第一步。发那科伺服系统提供了丰富的报警代码,不同代码对应不同的故障类型。例如,SV0410表示”停止时误差过大”,通常与机械卡死或抱闸问题相关;而SV0411″移动时误差过大”则多由负载过大或参数设置不当引起。记录完整的报警代码和发生时的操作状态,对照发那科技术手册可以缩小排查范围。同时,检查诊断号No.358(对于SV0401)或其他相关诊断号,将其二进制数值转换为具体故障点信息。

机械系统检查

负载状态评估是诊断过载故障的关键环节。首先应观察机械系统是否运行顺畅,有无异常阻力或卡死现象。可通过手动移动机械部件(在断电情况下)感受阻力大小,或使用扭矩扳手等专用工具测量实际负载力。对于重力轴,特别要检查抱闸系统:确认24VDC供电是否正常,抱闸是否能够完全释放。脱开电机与机械负载的连接,单独测试电机运行状态,可以明确区分是机械问题还是电气/驱动器问题。

电气参数测量

电流与电压检测能提供直接的故障线索。使用钳形电流表测量三相输入电流和电机相电流,比较各相平衡度和实际值与额定值的差异。过高的电流表明存在过载,而不平衡则可能指向绕组或动力线问题6。测量控制电压(如CX48端子)和DC链路电压,确认其在允许范围内。电源缺相或电压不稳都可能导致过载报警。使用绝缘电阻测试仪检查电机和动力线对地绝缘情况,排除短路可能性。

驱动器状态检查

温度监测是评估驱动器健康状况的重要指标。在故障发生时检查驱动器散热片温度、电机外壳温度,并与正常值比较。过热可能由过载、散热不良或元件故障引起。观察驱动器状态指示灯和显示屏信息,记录任何异常显示。检查驱动器内部电容是否有鼓包、漏液现象,电路板有无烧灼痕迹,这些都能直观反映潜在问题。

过载故障的具体维修步骤

定位到过载故障的根本原因后,需要采取针对性的维修措施。发那科伺服驱动器的维修应当遵循”安全第一、精准修复”的原则,避免因不当操作导致故障扩大或人身伤害。以下是经过验证的有效维修步骤和方法:

机械负载问题处理

减轻负载或优化机械结构是解决机械性过载的根本方法。当确认负载超过设计值时,应重新评估工艺参数,如降低切削深度、进给速度等,使负载回到安全范围内38。对于长期超负荷运行的设备,考虑升级更大功率的电机和驱动器可能是更可持续的解决方案。检查并修复机械卡死点,清洁导轨和丝杠,更换磨损的轴承,确保所有运动部件能够自由移动。特别对于重力轴,必须确保抱闸系统正常工作—检查24VDC供电电压,测试抱闸释放是否彻底,必要时更换抱闸线圈或调整机械间隙。

电气系统维修

更换损坏元件是处理电气故障的常见方法。当检测到驱动器内部电容老化(如容量下降、ESR升高)或光耦性能劣化时,应使用原厂或同等质量的元件进行更换。功率模块(IGBT或IPM)损坏也是过载的常见原因,更换时需注意散热膏的涂抹和安装扭矩。检查并紧固所有电气连接,包括电源端子、电机接线端子和DC链路端子,松动的连接会导致接触电阻增大,引起局部过热。对于反复出现的过载问题,考虑升级线缆规格,特别是长距离供电时,以减少线路压降和功率损耗。

参数调整与优化

重新配置伺服参数可以解决许多设置相关的过载问题。根据电机铭牌数据校核参数No.2165(电机/放大器组合)等关键参数,确保驱动器正确识别所连接的电机类型。调整速度环增益(参数No.2043等)和位置环增益,过高的增益会导致系统振荡,表现为周期性过载;而过低的增益则会使系统响应迟钝,需要更大电流来跟踪指令。优化加减速时间参数,避免瞬时电流需求过大,特别是在重型负载启动时。对于高级应用,可以调整陷波滤波器参数(No.2067等)来抑制机械共振,减少因此导致的过载现象。

反馈系统修复

编码器维修或更换是解决反馈相关过载的关键。当检测到编码器故障时,首先检查连接器和线缆,简单的重新插拔有时能解决问题。如果编码器本身损坏(如码盘破裂、传感器失效),则需要专业维修或更换整个编码器组件。更换后必须重新进行原点设定和相位调整。对于全闭环系统,清洁光栅尺读数头和被扫描带,检查反馈线屏蔽是否完好,必要时添加磁环以减少干扰。在灰尘或油雾严重的环境中,考虑增加防护措施或改用更坚固的反馈装置。

散热系统维护

改善冷却条件对于预防热过载至关重要。清理驱动器散热风扇的灰尘和堵塞物,检查风扇运转是否正常—异常噪音或转速下降都表明需要更换风扇。对于高热环境,可以考虑增加外部冷却装置或改善机柜通风。在维修时重新涂抹功率器件与散热片之间的导热硅脂,确保良好热传导6。监测电机温度(通过诊断No.308)并与实际温度对比,如果显示值异常高而实际温度正常,可能是温度传感器故障,需要更换电机。

维修发那科伺服驱动器过载故障需要综合考虑机械、电气和控制多方面因素,采取系统性的方法。